焊接冷裂紋問題一看就秒懂

焊接冷裂紋問題一看就秒懂

小明是某水電施工單位焊接技工,在焊接780和980 MPa水電鋼管時,時常碰到裂紋問題,同樣的材料和工藝條件,時常碰到裂紋。工友們七嘴八舌,“預熱不夠”、“保護氣體不對”、“焊材不對”、但誰也說不清道理,也提不出解決辦法。因此小明不得不去請教,人見人愛,知識淵博,漂過洋留過學的張博士。

小明

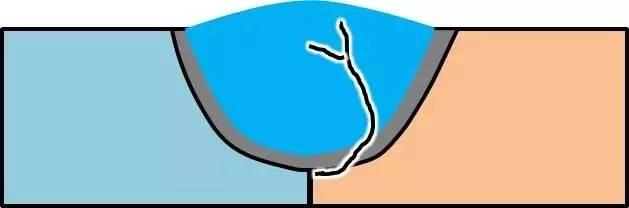

終于焊完了,看著漂亮的焊道滿心歡喜啊。但有時,也會在焊后聽到清脆的崩裂聲,檢查后就會發現如下圖所示的裂紋:

小明

這到底是哪門子道理呢?可是困擾了很長時間啦!

預熱不夠@#%$##@$@%$##@$@

保護氣體不對@#%%@$%!$%@$%

焊材不對@#!$%@$#%@$!%@$#%

工友

小明

別嘈嘈啦,都說不清道理,有啥子用伐。

要不去求救張博士!

冷焊機,電火花堆焊修復機,鑄造缺陷修補機,精密補焊機,模具修補機,被覆機,發電電焊機

小明通過網絡與張博士取得了聯系。

小明

張博士好,真心求救,高強度水電厚板焊后發生裂紋,如何避免呢?

你焊的是啥材料?

Dr.張

小明

抗拉強度780MPa以上級別高強鋼。但使用的是倉庫中的普通級別焊材。

應該是冷裂紋。

Dr.張

小明

冷裂紋?

顧名思義,低溫階段發生的裂紋,故為冷裂紋。低溫階段呢,通常指焊接冷卻過程中200-300℃以下區間,甚至是焊后數個小時的冷卻時間段內。

Dr.張

小明

是嗎?今天還是頭一次聽到焊后經過數個小時才會發生的裂紋。不過我碰到的裂紋確實是在低溫階段發生的、通常在焊接數秒或數分鐘內發生的。

焊后經過較長時間才會發生的裂紋,簡稱為延遲性裂紋。焊接高強鋼容易發生延遲性裂紋,且常常發生在熔合線或者熱影響區位置。

Dr.張

碳素鋼、高強鋼、CrMo鋼和馬氏體不銹鋼等在焊接時都會發生冷裂紋。

Dr.張

小明

有判斷依據嗎?之前也聽到很多人在議論這個問題。

現在呢,冷裂紋的形成和產生機理已經基本清楚啦。要不給你詳細說說?

Dr.張

小明

好啊,求之不得,一定好好學。

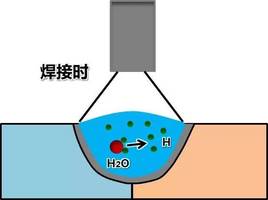

先看下圖。焊接過程中,電弧中的水(H2O)發生分解、生成氫原子,固溶于焊接熔池或焊縫金屬中。

Dr.張

小明

有水?哪里來的呢?

大氣中就有水,濕度不就是代表水分的嗎?另外,工件、焊材等等也會含有一部分的水。

Dr.張

焊材和工件都干燥的話,僅僅環境濕度大的話,也會產生大量水分。由于環境濕度大,導致在焊接過程中,水分不斷向熔池周邊集聚。

Dr.張

凝固過程完成后,焊縫金屬由于吸入水引入的氫原子要向外擴散,焊后冷卻過程中,焊縫金屬中的一部分氫原子釋放到大氣中,另一部分向熱影響區擴散。

Dr.張

小明

按照擴散定律,氫原子應該從濃度高的地方向濃度低的地方移動吧?

是的。但是問題沒有這樣簡單。教科書中學過,焊后冷卻過程中,由于拘束、應變等等原因常常會在接頭中產生殘余應力。

Dr.張

小明

知道的。好像是說,焊趾部和焊根處應力容易集中。

差不多吧。但不全是那么回事。

Dr.張

看看下面這個示意圖。注意熔合線,該位置在焊接時最高可達1400℃,奧氏體容易粗化;同時,該區域冷卻速度也比其他位置高,導致其淬透性升高。因此啊,淬透性升高導致硬度高、脆性高;由于加熱溫度高,容易形成粗晶組織。

Dr.張

小明

學習啦學習啦,接頭中還區分那么多的微區域。那這與之前講到的擴散氫有關系嗎?

氫原子容易在拉應力集聚處偏聚。焊接時焊縫金屬會從周圍吸收水分,焊后會向周邊擴散氫原子。當某部的氫原子濃度超過一定的極限值發生裂紋時,就稱之為氫脆冷裂紋。

Dr.張

當然,氫脆冷裂紋有兩個因素,一個是濃度,一個是時間。

Dr.張

小明

是嗎?

冷裂紋發生有三個要素:一是氫濃度,二是敏感(脆性)組織,三是拘束應力。特別是,焊根、焊趾位置附近的熱影響區位置,這三個條件容易滿足,因而是冷裂紋容易發生區域。

Dr.張

小明

有些明白了,但氫脆的機理是啥呢?

說實話,學說門派挺多的。要是想深入了解的話,我可推薦部分大牛文獻供參考。這會就不贅述啦。只要記住一句話:金屬中進入了氫,脆性就會增加;如果還有應力作用的話,會使脆性更嚴重。

Dr.張

記住啦,三要素是破解冷裂紋機理的有力武器喲。下圖中,橫坐標是焊后發生冷裂紋的時間,縱坐標是拘束應力,圖中對應的不同氫濃度(含量)條件下發生裂紋的區間。拘束應力越大,發生裂紋的時間越短。

Dr.張

小明

如果氫濃度、拘束應力增加了,是不是冷裂紋發生幾率就會增加。

是的。

Dr.張

還有一點。硬相(脆性)組織,一般是指馬氏體,其硬度或強度由碳含量決定,馬氏體分類也挺復雜。有個簡單的辦法,即熱影響區最高硬度法。如果最高硬度值不超過HV350,一般不會發生冷裂紋,拘束應力和氫含量也就無關重要了。

Dr.張

小明

明白了。冷裂紋由三因素決定。還有一個硬度HV350辦法。

非常好。知道了原理,那防護措施呢?

Dr.張

小明

簡單了哇。盡量把三因素控制在較低的水平咯。

對!降低氫含量的措施:低氫焊材、材料和焊件干燥、使用保護氣體。降低硬度(硬相組織)的措施:選用含有較多低淬透性合金元素的焊件,焊接工藝設計避免快速冷卻;降低拘束應力的措施:道次順序、接頭形狀設計。

Dr.張

小明

辦法真是多啊。

看下面這個視頻:

Dr.張

預熱是不?

Dr.張

小明

是的,焊前對焊接部位進行加熱。

那為啥要預熱?要預熱多少呢?

Dr.張

小明

這個(一︿一+)是不是有經驗值?

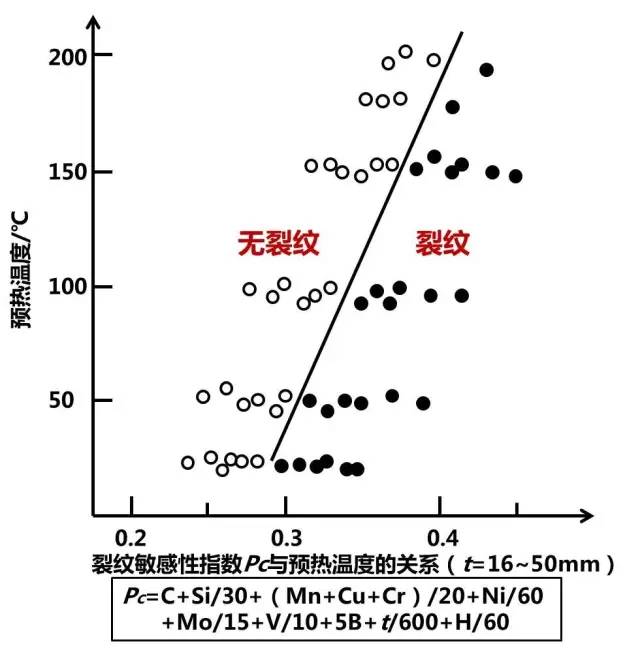

這個簡單,對照下圖就可以知道啦。這可是工程實施例統計出來的。

Dr.張

小明

是個好圖,不過有點暈喲,能具體說說嘛?

先計算橫軸的裂紋敏感性指數Pc,Pc由Pcm、厚度t、擴散氫H三部分組成,日本人提出的,主要針對低碳鋼、低合金高強鋼、或TMCP鋼,統計數據來源于碳含量低于0.1%,強度級別在400-1000MPa之間,基本覆蓋了現有主要的結構鋼領域,比如造船、管線、橋梁、建筑、工程機械、壓力容器等等領域。專門用于計算焊接裂紋敏感性的,Pcm= C+Mn/20+Si/30+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B。

Dr.張

小明

這個跟書本上學習的碳當量公式不一樣啊。記得當時學習的公式是CE=C+(Mn+Si)/6+(Ni+Cu)/15+(Cr+Mo+V)/5。

不錯不錯,還能記得公式。公式是基于實驗數據統計出來,目前好幾種,但都是有條件的。說到這,滿眼都是淚啊。當年的教科書也不說明白,搞了我等了好多年才知道有這么多的兄弟姐妹。要不容我嘮嘮?

Dr.張

小明

快請快請!

國際焊接協會(IIW)公式(1):

CE(IIW)=C+(Mn+Si)/6+(Ni+Cu)/15+(Cr+Mo+V)/5。這公式是僅適用于碳含量大于0.18%,強度級別500-900MPa的非調質低合金高強鋼。

Dr.張

日本焊接協會和工業標準協會公式(2): CE(WES)=C+Mn/6+Si/24+Cr/5+Ni/40+Mo/4+V/14。這公式針對低碳調質的500-1000MPa低合金高強鋼。

Dr.張

看出來了吧,上述1和2互為補充。取樣樣本中Si≤0.55%,Mn≤1.5%,Cu≤0.5%,Ni≤2.5%,Cr≤1.25%,Mo≤0.7%,V≤0.1%,B≤0.006%。

Dr.張

日本新日鐵公司提出的公式(3):CEN=C+f(c){Si/24+Mn/6+Ni/20+(Cr+Mo+Nb+V)/5},其中f(c)=0.75+0.25tanh{20(C-0.12)},適用于碳含量0.03-0.25%的鋼種,修補了CE(IIW)不適用于碳含量0.18%以下的場合,當碳含量超過0.18%時,該公式計算值與CE公式計算值相當。該公式是應用較廣、精度較高的碳當量公式。

Dr.張

美國金屬學會更有意思,提出了兩個公式:

公式(4)CE=C+Mn/6+Cr/4+Ni/15+Mo/4+Cu/13,主要用于計算預熱溫度。

公式(5)CE=C+Mn/6+(Cr+Mo+V)/5+(Si+Ni+Cu)/15,用于評定淬火鋼和低合金鋼的焊接性。

Dr.張

美國焊接學會那不干了,也提出了自己的公式(6):

CE=C+Mn/6+Si/24+Ni/15+Cr/5+Mo/4+Cu/13+P/2。適用范圍是C≤0.6%,Mn≤1.6%,Cu 0.5-1.0%,Ni≤3.3%,Cr≤1.0%,Mo≤0.6%,P 0.005-0.15%,

Dr.張

美國海軍也來湊熱鬧,也提出了自己的公式(7)CE=C+(Mn+Si)/6+(Cr+Mo+V)/5+(Ni+Cu)/15,這個主要針對海軍艦船結構鋼。

別小看這個公式啊,在上世紀40-90年代,作為低合金高強鋼的代表HY80、HY90、HY100、HY120、HY130/140都引領了世界高強鋼發展、后來催生了個灰常灰常牛逼的Graville圖。

Dr.張

后來呢,大家都視為神圖,但都忘記了其適用范圍和前提條件。

最最重要的一點,現在鋼鐵冶煉、軋制和涂鍍技術發展很快,已經進入了個性化定制階段,比如3.5-5.5%Ni的低合金耐蝕鋼、13%Cr油井管鋼、超低碳耐候鋼、3-5%Cu析出強化高強鋼、9%Ni低溫鋼、5-9%Mn汽車鋼,以及3%Si-3%Al輕鋼等。上述公式都不適用于這些鋼種的焊接性評價,需要靈活運用。

更典型的,上述公式同樣不適用于非常成熟的火力發電站用鋼P91/T91。

Dr.張

但有兩點切記要記清楚:1)碳當量是用于評估延遲奧氏體向鐵素體轉變的指數,每個公式都有其適用范圍;2)只有Pcm是專門的冷裂紋敏感性指數。切記切記啊。

Dr.張

小明

啊?長見識了,原來碳當量公式是要根據具體條件選擇的。

再回到Pc公式的最后兩項,t代表焊接試板厚度,t/600是拘束應力的估算值。H代表氫含量。

Dr.張

小明

板厚為啥能夠代表拘束應力?

與薄板相比,厚板焊接拘束應力要大的多。因此呢,橫軸包括了硬度+拘束度+氫含量。

Dr.張

小明

這下明白了,只要計算Pc,然后對比上圖,就可知預熱溫度了。

沒錯。

Dr.張

小明

比如,當Pc=0.35時,最小預熱溫度就是100℃,對吧?

完全正確。可用一個公式簡單計算出所需的最小預熱溫度:1440×Pc-392。這個公式用起來更便捷。

Dr.張

小明

那太好了,用手機都可以計算了。

小明

對了,差點忘了,那預熱降低冷裂紋的機理呢?

預熱的話,會降低焊后冷卻速度,尤其是焊后熱循環過程中800-500℃的冷卻速度,這個區間也是硬相組織生成與否,以及多少的區間。降低冷卻速度,會降低硬相組織比例,降低硬度,因此會降低冷裂紋敏感性。

Dr.張

小明

這樣啊。相當于降低了焊接熱影響區的硬度值。

降低冷速的另一個效果是,使得氫原子從焊縫金屬向四周的擴散更加充分,有利于降低氫含量。

Dr.張

小明

預熱不簡單啊。雙重功效,一箭雙雕。

還有啊。焊后加熱(熱處理)也會有利于氫擴散。至于到底是用預熱、后熱處理,還是兩者兼用,需要依據性能要求、成本、施工現場條件等綜合得出。

Dr.張

小明

明白。還有個事啊。有沒有試驗方法來確定預熱溫度呢?

有的,國標GB/T 4675.1“斜Y型坡口焊接裂紋試驗方法”,原理很簡單,同時試驗很多的預熱溫度,直到沒有發現裂紋為止,那個就是所需的最低預熱溫度。聽起來就是笨笨的。

Dr.張

這還不是重點,重點是那個試驗程序太繁瑣、簡直要人命。多虧了這幾屆人民的勞動創造,提出了簡單有效的替代方案,效果也好很多。

還有啊還有啊,標準一直不更新,所以上面都懶的標注年份了,否則會讓人家笑話我還拿30年前的老東西忽悠人。

Dr.張

小明

那新的試驗程序如何呢?

這個嗎,私聊私聊,畢竟不是我朝的正規條文啊,不得聲張喲。

Dr.張

隨著鋼鐵冶煉、TMCP先進軋制技術發展,抗拉強度490MPa及以下級別低合金高強鋼焊接一般不需要預熱、后熱等處理。但當強度級別超過610MPa時,一般需要預熱處理。

Dr.張

小明

能舉幾個不銹鋼的例子嗎?

奧氏體不銹鋼呢,這個簡單,容易,不說啦。馬氏體不銹鋼(12-16Cr)通常需要預熱到200-300℃,并且需要700℃的焊后熱處理以避免脆性。鐵素體不銹鋼(16-30Cr)通常需要預熱到50-250℃。雙相不銹鋼(22Cr-9Ni)呢,問題轉移啊,是熱裂紋啦。

Dr.張

小明

對啦對啦,以上講的都是冷裂紋,那熱裂紋是啥,是在高溫階段發生的嗎?那機理是啥?有啥防護措施嗎?

- 上一篇:焊接殘余應力是什么 [2019-05-10]

- 下一篇:鉻鉬鋼與不銹鋼的焊接工藝 [2019-05-10]